隨著工業自動化與智能制造的快速發展,注塑行業對生產效率、質量控制及資源管理的需求日益提升。中央綜合供料系統結合計算機系統集成技術,正成為現代注塑廠轉型升級的關鍵解決方案。這一系統不僅優化了原材料供應流程,還通過數據驅動實現了生產過程的精細化與智能化管理。

中央綜合供料系統是注塑生產的核心組成部分,它通過集中化的管道網絡,將多種塑料原料(如顆粒、色母、添加劑等)從儲存區自動輸送至各臺注塑機。系統通常包括干燥、混合、計量和輸送模塊,確保原料在進入注塑機前達到最佳工藝狀態。相比傳統人工供料方式,中央供料系統顯著減少了人力成本、原料浪費和交叉污染風險,同時提升了供料的穩定性和一致性,為高質量產品生產奠定基礎。

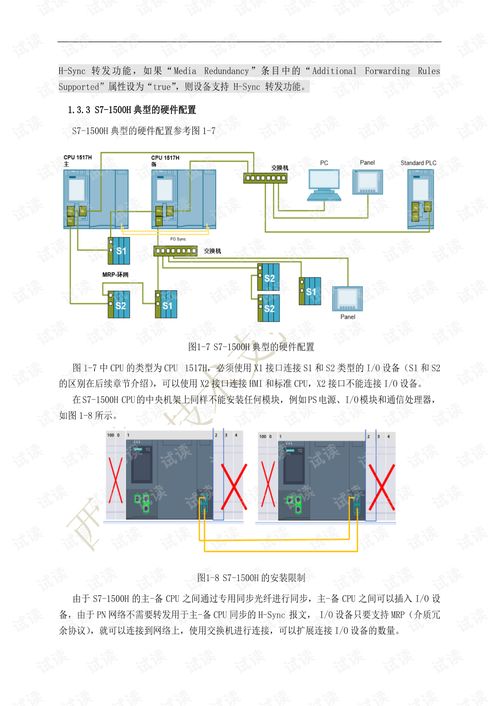

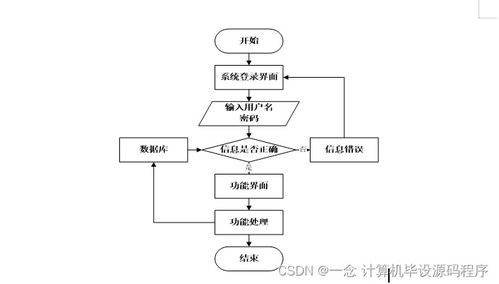

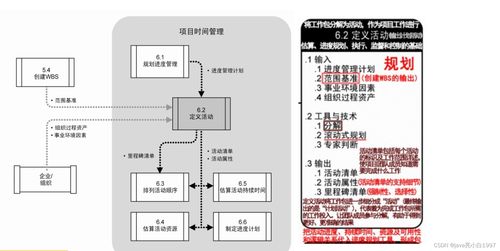

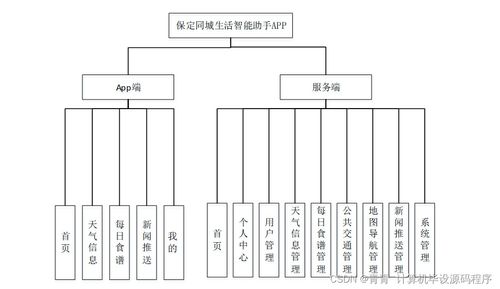

計算機系統集成則進一步賦能中央供料系統,通過硬件與軟件的深度融合,構建了一個智能監控與管理平臺。集成內容涵蓋傳感器網絡、可編程邏輯控制器(PLC)、工業計算機及數據庫系統等。具體而言,系統可實現以下功能:實時監測原料庫存、輸送狀態和設備運行參數,通過數據采集與傳輸,管理人員可遠程查看供料情況,及時預警異常(如堵塞、缺料或濕度超標)。集成生產計劃與物料需求,自動調度供料任務,優化原料分配,避免生產中斷。系統還能記錄歷史數據,分析能耗、效率等關鍵指標,為工藝改進和決策提供支持。

在實際應用中,中央綜合供料系統與計算機系統集成的結合帶來了多重效益。一方面,它提升了生產自動化水平,減少了人為干預,使注塑廠能夠實現24小時連續運行,提高設備利用率。另一方面,通過精準的原料控制和數據追溯,產品質量得到保障,符合行業標準如ISO質量管理體系要求。例如,在汽車零部件或醫療器械注塑生產中,系統可確保原料配比精確,避免批次差異,滿足嚴格的安全與合規性需求。

實施這一集成系統也面臨挑戰,如初期投資較高、系統維護復雜度增加,以及對操作人員的技術培訓需求。因此,注塑廠在引入時需進行周密規劃,選擇可靠的供應商,并逐步推進系統部署,以確保平穩過渡。隨著物聯網、人工智能等技術的融入,中央供料系統將更加智能化,實現預測性維護和自適應優化,進一步推動注塑行業向工業4.0邁進。

注塑廠中央綜合供料系統與計算機系統集成是提升競爭力與可持續發展能力的重要途徑。它不僅優化了生產流程,還通過數據互聯為智能決策提供支撐,助力企業在激烈的市場競爭中占據先機。對于追求高效、環保與創新的注塑企業而言,投資這一集成系統已成為必然趨勢。